ダイヤモンドダイスは、膨大な時間を費やして、製造されています。製造する際、熟練の技術と最先端の設備でなければ、要求される高品質は達成できません。

以下は当社の最新生産設備

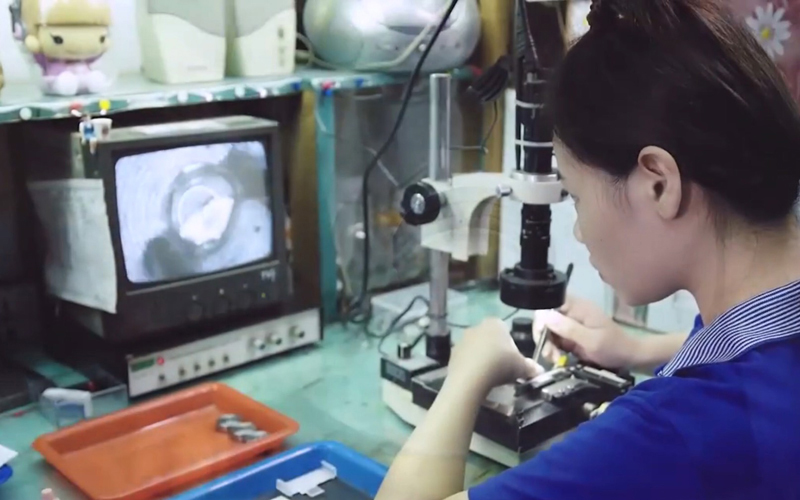

◆ 原石検査:ウェーリーのダイヤモンドダイスは、原石に近いダイヤモンドを使用しております。100倍率の顕微鏡により宝石を検査し、不純物・亀裂・斑点などを除去します。ダイスのダイスの製造・使用中には内部応力により破裂を引き起こされる可能性があるため、内視鏡を用い、内部応力を検出する必要があります。

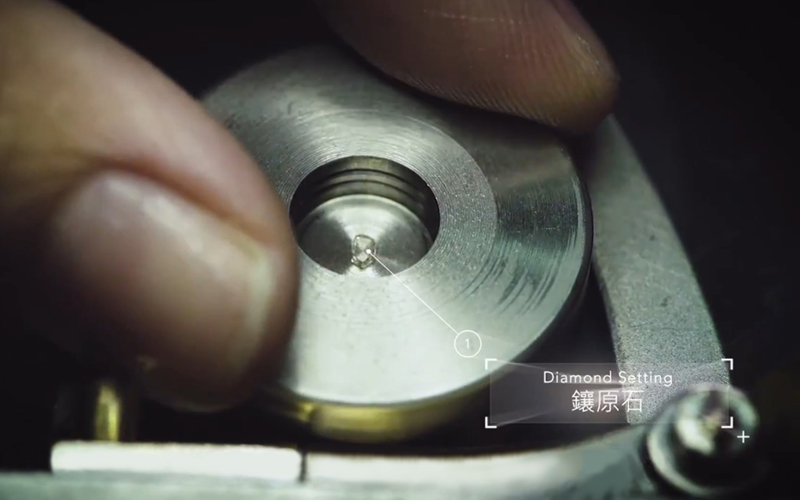

◆ 原石の象嵌:CCDカメラ補助測位装置によって原石の象嵌を行うため、ダイヤモンドとケースとの同心度が優れております。

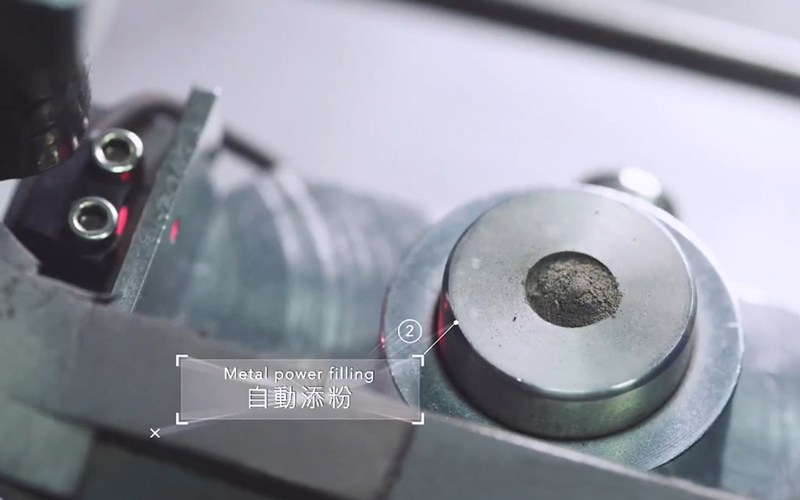

◆ 自動的な金属粉充填:自動粉末充填装置により、効率的かつ正確に一定量の混合焼結粉末をケースに充填します。

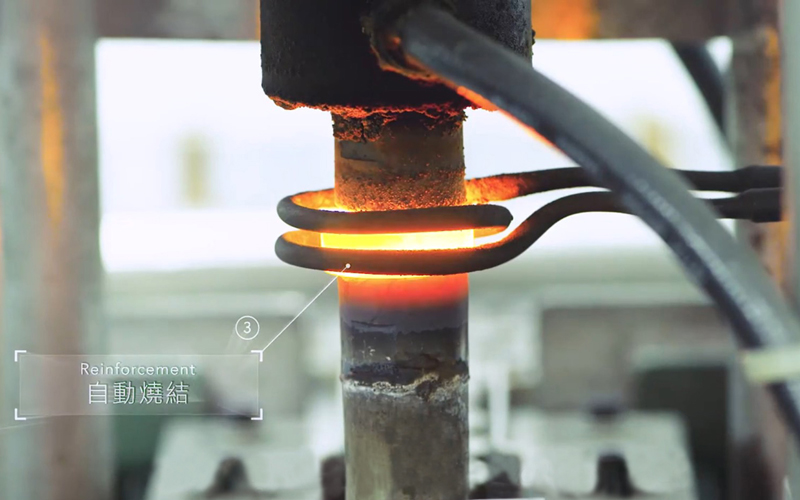

◆ 象嵌補強:ワイヤの衝撃に耐え、ダイスの寿命を延長するため、ダイヤモンドは金属焼結体によって固く保護される必要があります。ウェーリーの自動焼結プロセスは、赤外線センサー・自動フィーダー・高周波焼結機によって実現されています。

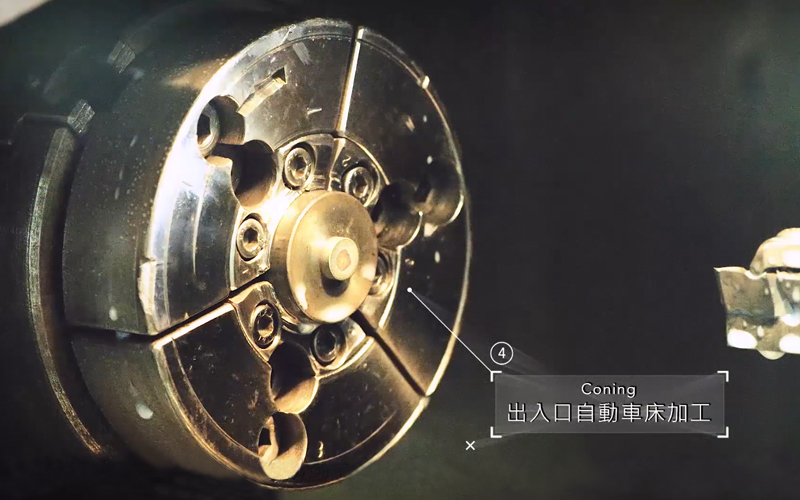

◆ 自動表裏加工旋盤:自動旋盤により裏面と表面を加工し、2つの平行な面を完成させます。

◆ 円筒研削:ケースの正確な寸法と真円度を確保するために、すべてのダイスが研削盤で研削され、許容誤差が5ミクロン以内に厳密にコントロールされています。

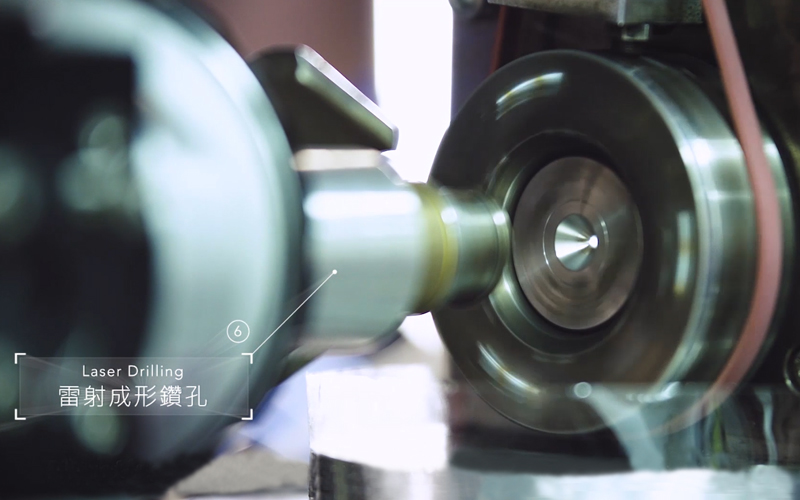

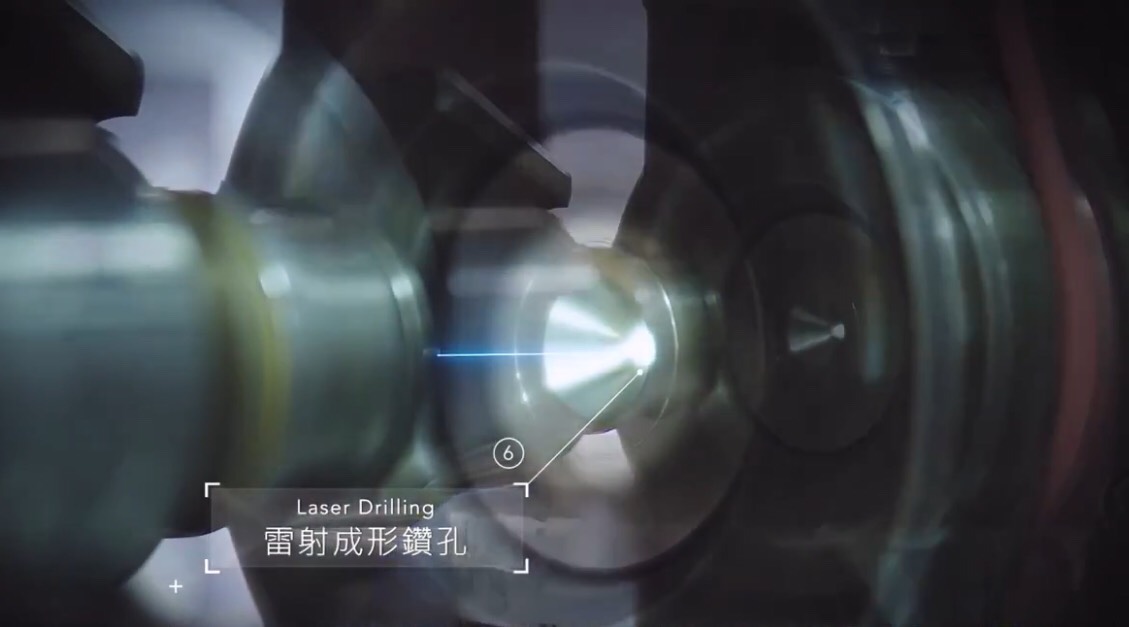

◆ レーザ穴あけドリル:最先端のレーザ穴あけドリル・ユニットを起用してから、当社の穴あけの精度と一貫性が大幅に向上されました。また、最先端のレーザドリル機により、ダブルサイドの穴あけ加工が実現されました。

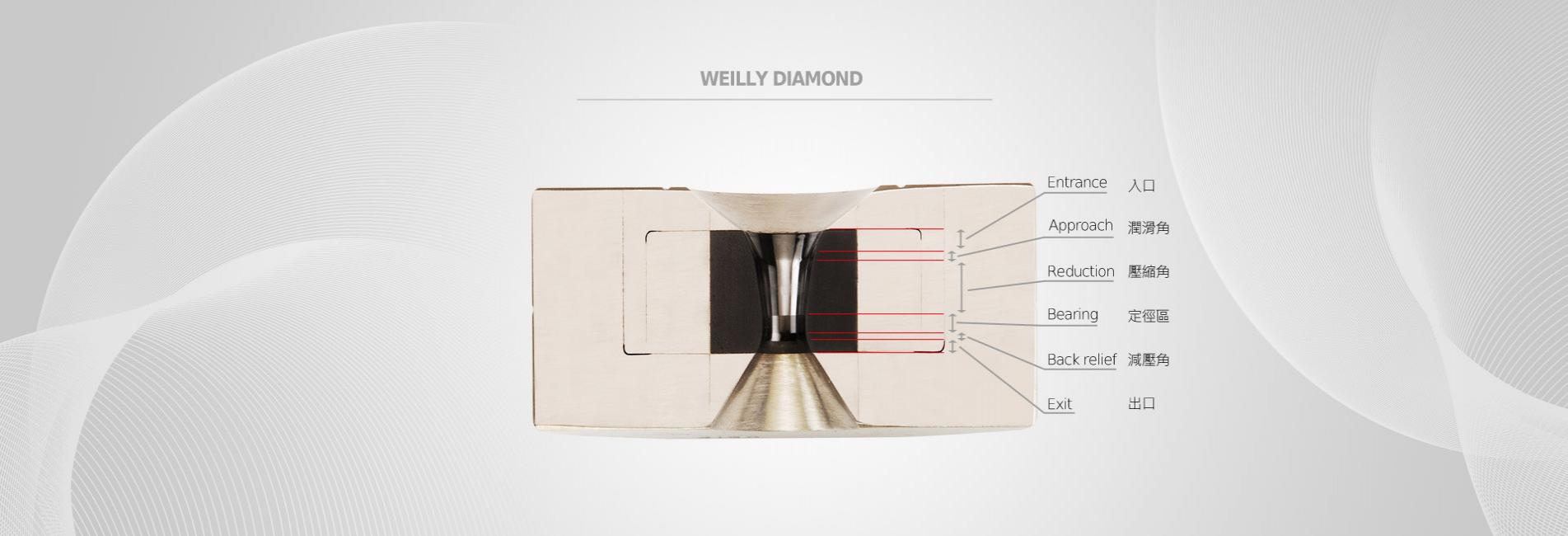

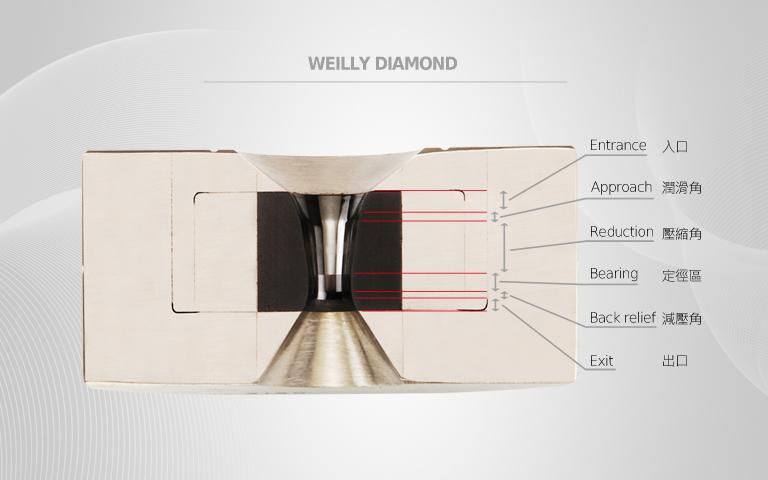

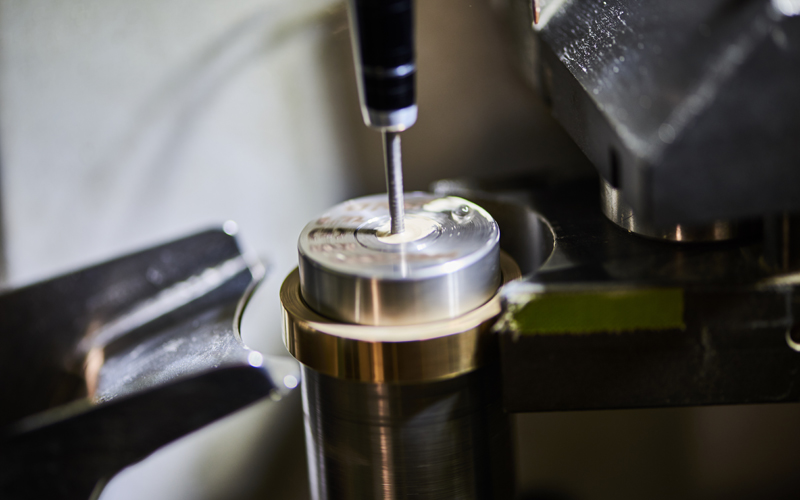

◆ 整形及び仕上げ:高度な自動又は半自動の超音波ダイス加工機により、正確な穴の形状及び優れた仕上げが可能となりました。

◆ 穴サイズ較正:ワイヤラッピング装置を使用し、ダイスにおける穴の公差が精密にコントロールされています。